如何控制隔离灌装线上物料转运的风险

在非无菌和无菌区域之间进行原料或其他材料的无菌传递,一直是制药生产工艺的一个重要议题。

在无菌制剂的最终分装过程中,随着工艺的发展,越来越多的隔离器被应用于保护灌装环境的洁净无菌。隔离器内部和外部之间物料的转运需要特定的方式来进行,保障环境、产品和人员的安全。

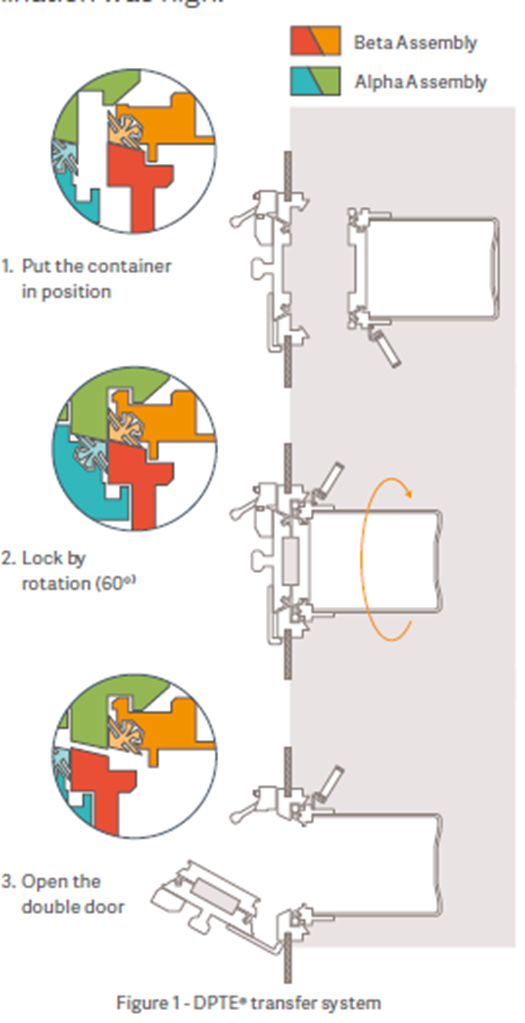

1960s被设计和验证的双层防漏门装置(Double Porte pour Transfert Etanche,DPTE®系统)经过系统的验证,可实现密闭转运,满足隔离灌装线的应用需要;用最少的人为介入,实现物料,如原料、胶塞、铝盖、瓶子、柱塞等的转运提高了生产效率并减少微生物和颗粒物的污染。

转运原理

DPTE®系统的专利包括一个固定在灌装线或隔离器的Alpha部分,和与其他结构连接的DPTE® Beta部分。这个Beta部分是原装容器,DPTE-Beta袋子®,空的或者含有无菌内容物的,或者液体传输用的管道,及废料收集装置。

Alpha和Beta部分通过一个精巧的专利锁扣装置密闭在一起,使得传输系统的整体性能得到保证。同时,两部分的门结构与原有法兰分离,并相互密闭,利用法兰和密封圈来保持新的结合结构的密封性。这种Beta部分可以用于将物料传入或者传出隔离器。通过减少操作人员在生产过程中接触产品,微生物污染的可能性降到最低。

密封性

密封性是DPTE®系统避免微生物和/或颗粒物在安全传输过程中污染的基础。

参考ISO 10648-2密封性分级及检验方法,DPTE®系统在安装前100%都进行了泄漏率的测试。在压差4000Pa的条件下,系统的泄露率稳定在可控范围内。这种强压差测试高于隔离器工作压力约100倍,可证实DPTE®系统本身的气密性高于该系统安装的隔离器。

微生物验证

DPTE®系统经过法国农业研究院(INRA)的严格测试。测试方法包括将用大量细菌将带有气密性附件的DPTE® Beta容器填充,然后检查经过第二步无菌附件反复转运,与第一步DPTE® Alpha部分连接,是否存在污染。

第一步微生物验证是污染并维持气密性附件的污染水平。第二步是对生物去污和维持无菌环境的无菌性进行定量。第三步才是在连接或去连接DPTE®容器过程中控制污染。两个附件的压差保持在120Pa以上,是日常污染区域和无菌区域压差的3倍。

结果显示DPTE®容器可保持环境不受任何污染。即使在有毒环境中,受到很多条件限制,也能肯定所有的传递系统可得到安全的结果。极少有细菌会在密封圈和垫片上检出。被称为“关注环”的部分,这种表面污染物位于垫圈上,而不是在空气或者其他附件上。“关注环”可以用去污剂(如70%异丙醇)手动消毒 - 即擦拭干净。

颗粒物验证

DPTE®系统有效性定量的颗粒物污染研究在法国核安全研究院(IPSEN的LECEV)进行。严格的实验条件在微生物验证中已说明。结果表明DPTE®的有效性高于HEPA过滤器,可有效隔离颗粒物污染。

结论

隔离灌装线上物料转运的风险可通过经验证的系统来控制,保障隔离器的密封性,操作过程的无菌性,避免颗粒物和微生物污染,保护环境、产品和人员,提高生产效率和稳定性。